เรื่อง : อินทรภูมิ์ แสงดี / ภาพ : ธัญญนนท์ แสงภู่, www.google.com

The Advance of Thai Carbon Work

คาร์บอน “ไทย” มีอะไรนอกจาก “รถ”

งาน “คาร์บอนไฟเบอร์” ที่ยังคงอยู่ตามสมัยนิยมในหมู่รถโมดิฟายทั่วโลก จากชิ้นส่วนที่มีใช้กันใน “มอเตอร์สปอร์ต” ระดับสูง ที่สมัยก่อนนั้นยังมีราคาแพง และยังไม่แพร่หลาย เวลาผ่านไป เริ่มมี know-how แพร่กระจาย ข้อมูลต่างๆ สามารถหาได้ง่ายขึ้น คาร์บอนไฟเบอร์จึงเริ่มได้รับความนิยมสูงขึ้น โดยนำมาปรับใช้ในการ “ตกแต่งรถยนต์” ด้วยความแข็ง เบา มีลวดลายอันสวยงามเป็นเอกลักษณ์ ที่ไม่สามารถทำสี หรือสติกเกอร์ ให้มันเหมือนเป๊ะได้ เพราะคาร์บอนไฟเบอร์เกิดจากการ “สานขึ้นรูป” มันจึงมี “มิติ” ในตัวของมันเองอยู่ จึงนิยมนำมาแต่งรถยนต์ด้วย “ความสวยงาม” ซึ่งเริ่มนิยมกันในช่วงกลางยุค 90 พวกของแต่งจากนอกจะเริ่มมีองค์ประกอบของคาร์บอนไฟเบอร์ เข้ามาเอี่ยว หรือบางเจ้าก็ทำ “ลายคาร์บอน” เป็นสติกเกอร์ดุนลายมีมิติ ที่ทำได้แค่ “คล้าย” เท่านั้นเอง ตอนนั้นก็นิยมกันมากๆ จนเป็นแฟชั่น…

ปัจจุบันคาร์บอนไฟเบอร์เริ่มจะไปไกลมาก สมัยก่อนทำเป็นแค่ของชิ้นเล็กๆ ต่อมาก็เริ่มใหญ่ขึ้น ฝากระโปรง แก้มหน้า ประตู ตอนนี้ก็สร้างบอดี้รถแข่งได้ทั้งคัน จนเรียกว่าฝีมือคนไทยไปไกลระดับโลก แม้ว่าชุดแต่งจากนอกบางแบรนด์ก็ยังมาจ้างโรงงานที่ไทยผลิตเลย นอกจากจะมีสำหรับรถยนต์แล้ว ยังมีการพัฒนารูปแบบไปผลิตอย่างอื่นๆ ด้วย เช่น เรือแข่ง จักรยาน ฯลฯ ณ ตอนนี้ก็คงหนีไม่พ้นสำนัก AKANA CARBON WIZARD & GP RACING ของ “คุณปืน” รัฐศาสตร์ ใจเย็น ที่เคยผ่านประสบการณ์จากบริษัท TORAY ประเทศญี่ปุ่น ซึ่งเป็นผู้ผลิตคาร์บอนไฟเบอร์ชื่อดังระดับโลก สำหรับรถแข่งในระดับแนวหน้าของโลก เช่น SUPER GT เป็นต้น เรียกว่าอยู่กันตั้งแต่ขั้นตอนการผลิตเส้นใยคาร์บอนกันเลย สำหรับเรื่องราวของคาร์บอนไฟเบอร์ เราเคยพูดถึงในข้อมูล “พื้นฐาน” กันมาแล้วในเล่มก่อนนู้น ซึ่งครั้งนี้จะมาพูดถึง “การต่อยอด” ไปในรูปแบบต่างๆ พร้อมสอดแทรกข้อมูลในรูปแบบ “ชัดเจน” และ “ย่อยง่าย” ครับ…

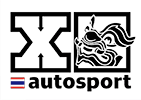

- ฝากระโปรง เป็นของพื้นฐานที่สุด แต่ต้องใช้เส้นใยที่ทนความร้อนได้สูง จากความร้อนห้องเครื่อง และความร้อนจากแสงแดด ถ้าเส้นใยเกรดไม่ถึง จะแตก ซีด อย่างรวดเร็ว

คาร์บอน + ไฟเบอร์

ถ้าพูดกันง่ายๆ สารตั้งต้นก็คือ “ไฟเบอร์กลาส” (Fiberglass) คำว่า Glass ก็คือ “แก้ว” เป็นการนำลูกแก้ว Charcoal ผ่านกรรมวิธี “หลอม” แล้วนำมา “เป่า” หรือ Brushing ผ่านรู Platinum Plate โดยมีการกำหนดแรงลมและแรงดันในการเป่า ทำให้มันเย็นลง ก็จะกลายเป็น Charcoal Glass Ball ตรงนี้เองจะเป็นการกำหนด “สี” ของเส้นใย แต่ละโรงงานจะมีสีที่ไม่เท่ากัน หลังจากนั้น เป่าลมเย็น แล้วเคลือบด้วย Polymer ขั้นตอนนี้เรียกว่า “Seizing” เพื่อให้เส้นใยยึดติดกันเป็น “ผ้าคาร์บอน” นั่นเอง…

การ “เผา” บ่งชี้ถึงคุณสมบัติ

สำหรับคุณสมบัติของเส้นใยคาร์บอน จะถูกนำไปใช้ในชิ้นส่วนที่หลากหลาย ซึ่งจะมีเงื่อนไขที่ไม่เหมือนกัน เพราะฉะนั้น การ “เผาเส้นใย” ที่อุณหภูมิต่างกัน จะเป็นการกำหนดค่าความแข็ง หรือค่าการยืดหยุ่น (Strength) เพราะบางชิ้นงานที่ไม่ได้รับน้ำหนักมาก ก็เน้น “เบา” ไม่ต้องแข็งแรงมาก แต่บางชิ้นที่ไปใช้รับน้ำหนัก รับความร้อน หรือ “โหลด” เยอะๆ ก็จะต้องมีความแข็งแรงสูง ก็จะเผาที่อุณหภูมิ 2,000 องศาเซลเซียส ++ ยิ่งเผาร้อนมาก เส้นใยก็ยิ่งเงา ส่วนชิ้นงานที่ไม่ได้เน้นความแข็งแรงมากนัก ก็จะเผาที่อุณหภูมิต่ำลงมาหน่อย อยู่ที่ประมาณ 1,400-1,500 องศาเซลเซียส รวมไปถึง “ชนิดของเส้นใย” ที่แต่ละแบบก็มีคุณสมบัติที่ต่างกันไป ผู้ซื้อจะต้อง “เลือกเป็น” ว่าจะเอามาใช้งานแบบไหน ถ้าเลือกผิด หรือด้วยความไม่รู้ เห็นมันเป็นผ้าคาร์บอนเหมือนๆ กันก็เอามา บางทีเอามาใช้ผิดประเภท ทำให้ชิ้นงานเสียหายได้ง่าย หรือเกิดอันตราย หากนำไปใช้ได้…

คาร์บอนไฟเบอร์ปลอม ดูยังไง

ขั้นตอนการผลิตคาร์บอนไฟเบอร์ที่เป็นของปลอม จริงๆ แล้ว พวกนี้จะใช้ “ไฟเบอร์กลาส” นี่แหละครับ เอาไปทำสีให้เหมือนกับใยคาร์บอน แต่จริงๆ แล้ว มีเส้นใยคาร์บอนจริงๆ ปนอยู่จำนวนน้อย คือ “มีน้อย แต่มีนะ” ทำให้ชิ้นงานนั้นดูเผินๆ แล้วจะคล้ายกัน แต่ “มิติไม่ได้” รวมไปถึงความทนทานต่อความร้อน โดยเฉพาะชิ้นส่วนที่ได้รับความร้อนมาก เช่น ฝากระโปรง จะ “ซีด” เร็วผิดปกติ คือ ซีดที่เนื้อเส้นใยเลยนะครับ ไม่ใช่เรซิน และชิ้นงานจะแตกหักเสียหายได้ง่ายผิดปกติ เพราะความแข็งแรงมันต่ำนั่นเอง…

อีกอย่างหนึ่งก็คือ “ลายคาร์บอน” โดยการขึ้นชิ้นงานเป็นไฟเบอร์กลาสทั่วไปนี่แหละ แต่เอาผ้าคาร์บอน “แปะ” ไปตรงหน้างานเฉยๆ ไม่ใช่การสร้างขึ้นรูปจากคาร์บอนไฟเบอร์ทั้งชิ้น อันนี้ก็ต้องพิจารณาดูครับ คนขายบอกว่า “ลายคาร์บอน” ก็แสดงว่าไม่ใช่งานแท้ทั้งชิ้น ฟังให้ดีๆ เช็กให้ดีๆ นะครับ เพราะบางอย่างมันก็ใช้ได้ พวกชิ้นส่วนประกอบเพื่อความสวยงามเฉยๆ ไม่ต้องรับภาระอะไรมาก แต่ถ้าเป็นชิ้นส่วนรับภาระมาก รับความร้อนสูง แบบนี้ก็ไม่เหมาะละครับ…

คาร์บอนแดง ฟ้า สีสันต่างๆ มาจากไหน

เดี๋ยวนี้จะฮิตคาร์บอนสีสันต่างๆ ตามความนิยม แดง ฟ้า เหลือง ฯลฯ เพื่อความสวยงามและโดดเด่น ให้มัน “ฟรุ้งฟริ้ง” กันเล่น ก็เรียกกันไปตามสี เช่น คาร์บอนแดง คาร์บอนฟ้า จริงๆ แล้ว สีสันที่เกิดขึ้นนั้น มันเป็นการถักเส้นใย “ไนลอน” ที่เป็นสีต่างๆ เข้าไปกับเส้นใยคาร์บอน พอสานออกมาแล้วก็จะเป็น Layer สีสันต่างๆ ตาม Pattern ที่เราต้องการนั่นเอง แต่ก็มีข้อจำกัดที่ว่า “ไม่ทนแดดมากนัก” ถ้าตากแดดจัดๆ นรกแบบบ้านเรา ไนลอนก็จะสีซีดได้ง่าย เหมาะสำหรับ “สายตู้โชว์” อยู่ในร่มเสียมากกว่า…

แต่มีอีกแบบหนึ่งที่แก้จุดอ่อนของเส้นใยไนลอน ถ้าดูงานแล้วจะเป็นเส้นสีเงาๆ เหมือนโลหะชุบ อันนี้จะเรียกว่าเป็นแบบ “Hybrid Aluminize” เป็นเส้นอะลูมิเนียมชุบสี (คล้ายๆ Anodize) มาถักทอรวมกับเส้นใยคาร์บอนไฟเบอร์ ทำให้เหมือนกับว่าเป็นสีเงาๆ มันจะฟรุ้งฟริ้งกว่าแบบไนลอน จะมีสีให้เลือกเหมือนกัน คุณสมบัติโดดเด่น คือ “ทนต่อแสงแดดและความร้อนได้สูงกว่าไนลอน” จึงเหมาะสมกับรถที่ขับด้วยโชว์ด้วย…

ลวดลายการสาน

สำหรับการสาน (Weaving) เส้นใยขึ้นเป็น “แผ่น” (Sheet) ก็จะมีหลายแบบ เหมือนกับการสานตะกร้าที่เคยเรียนกันตอนเด็กๆ นั่นแล แล้วที่บ้านเราฮิตๆ มันจะมีลายอะไรกันบ้าง…

- ลายหนึ่ง : หรือ 1×1 หรือ Plain Weave เป็นการสานแบบ “ขึ้นหนึ่ง ลงหนึ่ง” (Over-Under) ซึ่งเป็นการถักลายแบบพื้นฐาน ข้อดี คือ ทำง่าย และสามารถกำหนดตำแหน่งลายได้ง่าย ตัดแต่งได้ง่าย เพราะมันสมดุลกันทั้งผืน มีความแน่นหนา ทนทานสูง รับน้ำหนักได้มาก…

- ลายสอง : หรือ 2×2 หรือ Twill Weave เป็นการสานแบบ “ขึ้นสอง ลงสอง” (Over-Over-Under-Under) เป็นลายที่ดูจะ “เดิร์น” กว่าลายหนึ่ง ที่ตอนนี้กำลังเป็นแฟชั่นกัน ข้อดีของลายสอง คือ มีการยืดหยุ่นตัวได้มากกว่าลายหนึ่ง เพราะมันมีช่องว่างระหว่างกันมากกว่า แม้ว่าจะรับแรงสู้ลายหนึ่งไม่ได้ แต่ข้อดีอีกประการ คือ “สามารถทำให้เข้ารูปทรงยากๆ และซับซ้อนได้ง่ายกว่า” จึงเป็นที่นิยมสูงในชิ้นงานที่มีทรงแปลกๆ มุมเยอะๆ นั่นเอง…

- ลายสี่ : จะไม่เรียก 4×4 เรียกว่า 4 Harness-Satin เป็นการสานแบบ “ขึ้นสี่ ลอดหนึ่ง” สลับกันไป ลวดลายจะเหมือนกับ Brick Wall หรือกำแพงก้อนอิฐ…

- ลาย F1 : จะเป็นลายหนึ่ง แต่ “ตารางใหญ่” ถ้าเป็นขนาด 6×6 มม. จะนิยมเรียกว่าลาย F1 ซึ่งลายนี้ก็จะมีขนาดแตกต่างกันออกไปตามความต้องการ…

- ลายอินดี้ : อันนี้ผมเรียกขึ้นมาเอง ศัพท์ที่เรียกกันอย่างเป็นทางการ บางที่ก็เรียกว่า Un-directional Pattern คือ “ไม่มีทิศทาง” อันนี้จะเป็นการเอาชิ้นเส้นใยคาร์บอนไฟเบอร์มาวางทับกัน แล้วใช้วิธีการ “อัด” หรือ Forged Composite แล้วทำให้แข็งโดยใช้น้ำยาประสาน อันนี้จะเป็นเทคโนโลยีเดียวกับ LAMBORGHINI SESTO ELEMENTO ที่เรียกกันว่า Forged Composite ที่ใช้ผลิตชิ้นส่วนสำคัญ เช่น ก้านสูบ และช่วงล่าง ที่ต้องการน้ำหนักเบาแต่แข็งแกร่ง ลดแรงเฉื่อย ทำให้การตอบสนองนั้นสุดประเทศ เทคโนโลยีแบบนี้จะใช้กับส่วนอื่นๆ อีกได้ เช่น ล้อรถยนต์ ก็ใช้การอัด แต่ถ้าจะทำเกรดนั้นได้ เครื่องมือต้องทันสมัยและมีราคาสูงทีเดียว…

ข้อมูลส่วนนี้จาก : www.carbon.ee

- จะว่าเป็นคาร์บอนปลอม ก็คงไม่ได้นัก เพียงแต่ใช้คำว่า “ลายคาร์บอน” ก็คงพอได้ เพราะอันนี้เป็นชิ้นงานที่หล่อด้วยไฟเบอร์กลาสธรรมดาๆ แล้วเอาใยคาร์บอน Lay แปะหน้าไว้เฉยๆ ต้องพลิกด้านหลังดูจะรู้ครับ

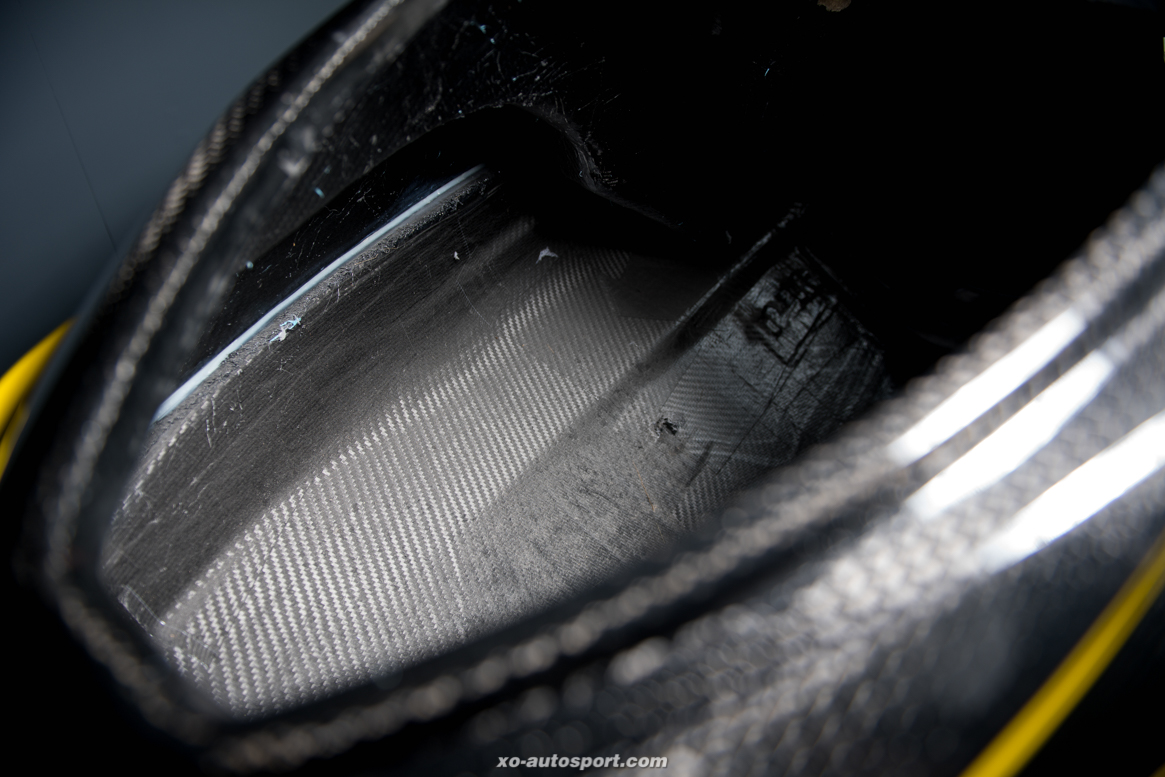

- ด้านหลังชิ้นงานต้องดูดีๆ ลักษณะนี้จะดูคล้ายๆ กับเส้นใยคาร์บอน แต่มันเป็น “ผ้าก๊อซ” ที่ทำให้มันคงรูปและให้น้ำยาเกาะคงรูปอยู่ได้ ซึ่งเป็นส่วนประกอบหนึ่งของชิ้นงาน

- การเลือกคุณสมบัติของเส้นใย ต้องพิจารณาด้วยว่าจะไปใช้งานแบบไหน อย่างชิ้นนี้ไม่ต้องรับภาระอะไรมาก เพราะเป็นตัวครอบเฉยๆ ก็ไม่ต้องใช้เส้นใยที่ผ่านการเผาด้วยความร้อนสูงมากก็ได้

Pre-Preg ภาคสรุป

สำหรับคำว่า Pre-Preg มาจากคำว่า Pre-Pregnant จะเป็นขั้นตอนที่โรงงานผู้ผลิตผ้าคาร์บอนจะทำมา โดยจะนำผ้าคาร์บอนไปชุบน้ำยา Epoxy ก่อน แล้วมาผ่านขั้นตอนการ “รีด” โดย Roller หรือ “ลูกกลิ้ง” เหมือนกับการ “บดปลาหมึก” คุณคงพอนึกออก ซึ่งลูกกลิ้งก็จะสามารถตั้งระยะได้ ว่าจะให้รีด Epoxy เหลือความหนาขนาดที่ต้องการได้ แบบนี้จะทำให้ “ง่าย” ต่อการนำไปผลิตชิ้นงาน แต่ต้นทุนการผลิตก็ค่อนข้างสูงอยู่เหมือนกัน ซึ่งบางที่ก็อาจจะใช้ขั้นตอนอื่นที่มีผลใกล้เคียงกัน…

Graphite Composite

ส่วนผสมพิเศษที่จะเพิ่มคุณสมบัติในการ “ยืดหยุ่น” และ “ทนความร้อน” ให้กับเส้นใยคาร์บอน ก็คือ “แกร์ไฟต์” หรือ “กราไฟต์” แล้วแต่ถนัดอ่าน แร่ตัวนี้จะมีคุณสมบัติในการยืดหยุ่นตัว (Flexible) ที่ดี จะได้ยินมากในการนำไปทำอุปกรณ์กีฬา เช่น แร็คเก็ต ทั้ง แบดมินตัน และ เทนนิส หรือ “คันเบ็ด” ที่ต้องทนแรงดึง และแรงงอ ที่สูง ถ้าแข็งอย่างเดียวจะ “หัก” ส่วนในด้านยานต่างๆ ก็จะมีทั้ง “ซี่ล้อจักรยาน” ที่ต้องการการยืดหยุ่น ซับแรงกระแทกจากพื้นถนน ลักษณะของ กราไฟต์จะมาเป็นเส้นๆ แล้วก็มาปั่นรวมกัน ก็แล้วแต่จะใส่ไปกี่ K หรือกี่พันเส้น ยิ่งมากก็ยิ่งแข็งแรง…

อีกอย่างที่เป็นจุดเด่นของเส้นใยคาร์บอนที่ผสมกราไฟต์ ซึ่งเป็นจุดเด่นของ AKANA คือ “แข็งแต่ยืดหยุ่นได้” มีค่า Strength ที่เหมาะสม ไม่ใช่แข็งอย่างเดียว หรืออ่อนยวบยาบ พอมาทำเป็นชิ้นส่วนรถยนต์แล้ว เวลาเกิดอุบัติเหตุ ทำให้ชิ้นส่วนเสียหายแตกหักยากกว่าแบบปกติ เพราะมันสามารถยืดหยุ่นตัวได้สูง ทำให้ช่วย “เซฟชีวิตและร่างกาย” ทำให้ชิ้นส่วนไม่กระเด็นมาทำร้ายคนได้ง่ายเหมือนแบบธรรมดา แบบนี้จะมีใช้สำหรับ “รถแข่ง” จำพวก One Make Race ที่ต้องมี Regulation ด้านความปลอดภัยเป็นตัวกำหนด อย่างเช่น ISUZU One Make Race ก็ใช้ฝากระโปรง Official Part ของที่นี่ รวมไปถึงรถแข่งจากนอก สำนัก HKS ก็เช่นเดียวกัน…

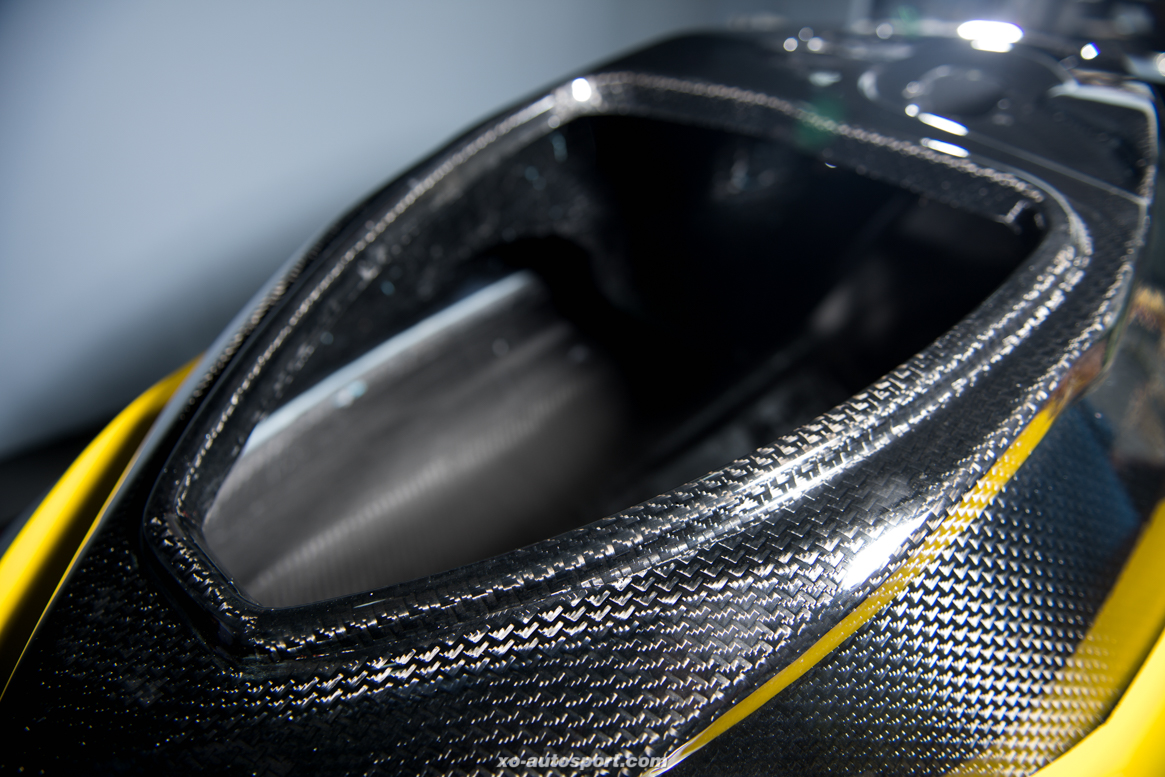

- แผ่น Cooling Channel ที่ปิดช่องว่างระหว่างกระจังหน้ากับหม้อน้ำ ทำให้ลมวิ่งไปปะทะหม้อน้ำได้อย่างเต็มที่มากขึ้น พอมาเป็นคาร์บอนก็ดูเท่โคตรๆ ยามเปิดฝาเครื่อง

- เส้นใยคาร์บอนที่ผสม “ไนลอนสี” ทำให้เป็นลวดลายสีสันต่างกันไป แต่ต้องระวัง อย่าโดนแดดหรือความร้อนบ่อยนัก มันจะซีดได้ง่าย

เงา VS ด้าน

พูดถึงเรื่องนี้แล้วก็เอาซะหน่อย โดยมากแล้วเราจะเห็น “งานเงา” เด้งเข้าตา พวกนี้จะเน้นงานที่สวยงามเป็นหลัก แล้ว “คนไทยชอบ” พวก Epoxy เงาๆ ฉ่ำๆ ทั้งหลาย ไม่ว่ากัน เพราะต้องการโชว์ของ แต่ถ้าเป็นแบบ “งานด้าน” หรือ Dry Carbon ที่แกะแบบ (Mold) ออกมาแล้วไม่เคลือบแล็คเกอร์ จะใช้กันมากในมอเตอร์สปอร์ต ประการแรก “ซ่อมง่าย” เพราะรถแข่งเซอร์กิตมี “งัด” กันตลอดเวลา ถ้าเป็นแบบเงา กว่าจะซ่อม กว่าจะลง Epoxy ทำให้มันเงาเหมือนเดิม มัน “เสียเวลาชีวิต” แต่ถ้าเป็นแบบด้าน สามารถซ่อมส่วนที่เสียหายได้เลย อีกประการ คือ แบบเงา “คุมความเร็วได้ยากกว่า” อันนี้มันมีผลจริงๆ ยิ่งเงา ยิ่งลื่น มันจะช่วยลด “แรงเสียดทานอากาศ” ฟังดูดี แต่อาจจะไม่เสมอไปในบางประเภทก็ได้ เพราะรถเซอร์กิตไม่ได้เน้น Top Speed แต่เน้นการวิ่ง เบรก เลี้ยว มันต้อง “คุมความเร็ว” และ “มาร์คจุด” ให้ได้ ความด้านจะมี Drag หรือ “แรงต้าน” อยู่บ้าง อีกประการ คือ “น้ำหนักเบา” เพราะแบบด้าน เราไม่ต้องไปแบกน้ำหนัก “เรซิน” แต่อย่างกับของ F1 ก็จะมีน้ำยาเคลือบเงาแบบพิเศษ คุณสมบัติ คือ “เบากว่าน้ำ” แทบจะอยู่ในสภาพไร้น้ำหนักเลยก็ว่าได้ อันนั้นแจ๋วจริง แต่ก็แลกมาด้วยความ “แพงมหากาฬ” มันจึงถูกใช้อยู่ในมอเตอร์สปอร์ตระดับสูงๆ เป็นหลัก…

Injection System เทคนิคการฉีดน้ำยาพิเศษ

ในขั้นตอนของการฉีดน้ำยา (Bleeding) เข้าแม่พิมพ์ (Mold) ถ้าเป็นแบบปกติจะใช้กับชิ้นงานที่เป็นทรงง่ายๆ ไม่มีมุมอะไรซับซ้อน ซึ่งน้ำยาจะถูกฉีดเข้าไปเรื่อยๆ จนเต็ม ต้องใช้เวลาพอสมควร และน้ำยาไหลช้า ทำให้มันไปเกาะกับชิ้นงานเยอะ ทำให้น้ำหนักมากขึ้น แต่ถ้าเป็นชิ้นงานที่มีมุมต่างๆ ซับซ้อน ตั้งแต่ 90 องศา ขึ้นไป จะต้องใช้ “เทคนิคพิเศษ” โดยมี “กำลังภายใน” กันหน่อย ที่นี่จะใช้น้ำยาพิเศษ โดยมี “ประจุขั้วบวกและขั้วลบ” เป็น “สารล่อน้ำยาเรซิน” เมื่อใช้แล้วจะเกิดปฏิกิริยา ทำให้น้ำยาเรซินมัน “วิ่ง” ไปทั่วๆ โดยใช้เวลาเพียงแค่ “5 วินาที” เท่านั้น มันจะเข้าไปทุกซอกมุม เรียกว่ารวดเร็วมากๆ โดยผ่านการควบคุมของ Conductor Valve ที่จะกำหนดอัตราการฉีดน้ำยา ถ้ายิ่งฉีดช้า ก็จะต้องใช้น้ำยาเยอะๆ อัดเข้าไป โดยที่ไม่รู้ว่ามันจะทั่วถึงจริงไหม ถ้าใช้ประจุ “ล่อ” อันนี้เข้าถึงแน่นอน ประหยัดเวลา ประหยัดต้นทุนการผลิตในระยะยาวไปได้เยอะเลย…

- แบบ Hybrid Aluminize ที่จะมีความเงางาม สีสันฟรุ้งฟริ้ง และทนทานกว่าใยไนลอน

- หน้าตาของ LAMBORGHINI SESTO ELEMENTO ที่ใช้เทคโนโลยี Forged Composite นำคาร์บอนไฟเบอร์มาผลิตชิ้นส่วนสำคัญต่างๆ รอบคัน

- แบบนี้ คือ Un-directional หรือ “ลายอินดี้” เพราะเป็นการแปะแผ่นเส้นใยลงไป แล้วผ่านกรรมวิธีการ “อัด” ให้แน่น จะได้เรื่องเบาและแข็งแรงครับ

- ด้านซ้ายนี้ เป็นลาย F1 ที่กำลังฮิต ส่วนด้านขวาเป็นลวดลายอิสระ แล้วแต่ “การทอเส้นใย” เป็น “ศิลปะ” ที่ตอนนี้สร้างตามต้องการได้แล้ว

- นึกว่าเบ้าไฟท้าย SKYLINE แต่จริงๆ ไม่ใช่ครับ “ชามข้าวแมว” ทำเล่นๆ ขึ้นมาจ้า

- “ลายหนึ่ง” หรือ Plain Weave เป็นพื้นฐานของการสานเส้นใย เด่นในด้านความแข็งแรง เหนียวแน่น

- งาน “ลายสอง” หรือ Twill Weave ที่เด่นในด้านการ “เข้ารูป” เพราะลวดลายการสานมีการยืดหยุ่นมากกว่าแบบลายหนึ่ง เหมาะสำหรับชิ้นงานที่มีรูปทรงแปลกประหลาด มีจุดที่ต้องพับงอเยอะ แต่อันนี้ก็แล้วแต่เทคนิคของแต่ละที่นะครับ ไม่เจาะจงตายตัว

- อันนี้เป็นลาย “สายฟ้า” (Thunder Strom) ดูแปลกตาดี ปัจจุบันด้วยเทคโนโลยีการถักทอที่ทันสมัย ทำให้เราได้ลายใหม่ๆ ตลอด ดูไม่น่าเบื่อ

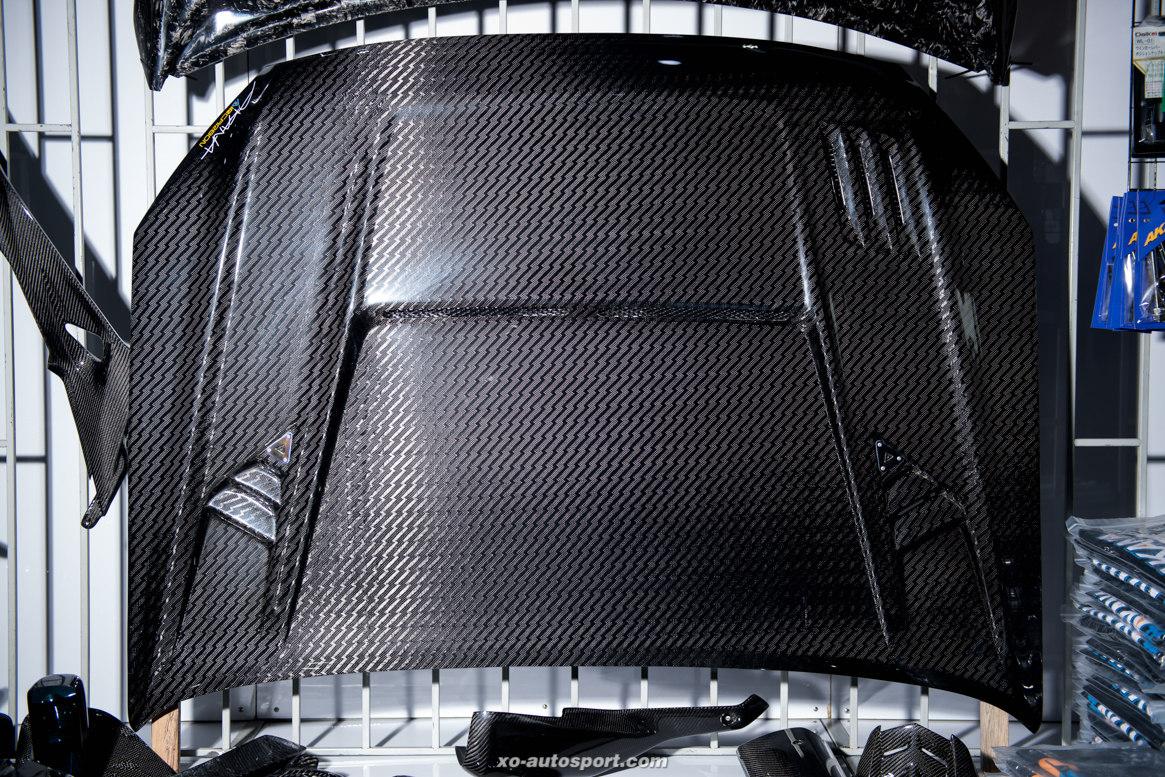

- หน้าตาของผ้าคาร์บอนแท้เกรดสูง ที่จะมี “มิติ” อย่างชัดเจน

- ผ้าคาร์บอนที่ตอนนี้ประยุกต์สีสันและลวดลายต่างๆ ให้ดูมีเสน่ห์น่าเป็นเจ้าของมากขึ้น ด้วยเทคโนโลยีอันทันสมัย

เรือซิ่งคาร์บอน ฝีมือคนไทย

AKANA สามารถต่อยอดไปเป็น “ยาน” อย่างอื่นได้อีก จุดเด่นที่ทำก่อนเลยก็คือ “เรือซิ่ง” หรือ “เรือแข่ง” พวก Speed Boat หรือ Jet Ski จะมีกรรมวิธีการผลิตโดยการขึ้นรูปคาร์บอนขึ้นมาก่อน เสร็จแล้วก็ฉีด “กราไฟต์” เข้าไปในจุดที่ต้องรับแรงสูงๆ โดยเฉพาะในส่วนที่ต้อง “กระแทกน้ำ” เช่น “สันท้องเรือ” หรือ “กราบเรือด้านข้าง” พวกนี้จะต้อง “แข็งแรง” แต่ต้องยืดหยุ่นตัวได้บ้าง จะมีผลมากในเรือแข่ง ถ้าโครงสร้างดี เรือจะเลี้ยวได้ “คม” และ “ไว” ก็เหมือนกับรถแข่งที่ใส่ช่วงล่างดีๆ มีความ “เฟิร์ม” สูง รถก็จะตอบสนองได้ดี ก็เช่นเดียวกันครับ ส่วนอื่นๆ ก็จะทำด้วยขั้นตอนตะกี้ เพราะชิ้นส่วนเรือบางอย่าง มันจะเป็นทรงที่ซับซ้อน ต้องใช้เทคนิคพิเศษ…

- Jet Ski ที่ทาง AKANA & GP RACING สร้างขึ้นทั้งลำจากคาร์บอนไฟเบอร์

- ต้องคำนวณถึง “จุดรับแรง” ที่เกิดจากการปะทะน้ำ ตรงไหนควรแข็งแรงเป็นพิเศษ ตรงไหนควรให้ตัวได้บ้าง ฟีลลิ่งเรือก็มีเหมือนรถ เพียงแต่ไม่มีช่วงล่าง ใช้การ “ให้ตัว” ของบอดี้เท่านั้น

- การขึ้นรูปก็จะใช้ “จุ่มบ่อน้ำมันนำความร้อน” ทาง AKANA สร้างบ่อขนาดใหญ่ประมาณจอดรถทัวร์ได้เอาไว้ เพื่อที่จะได้ทำชิ้นงานได้คราวละมากๆ ลงทุนครั้งแรกสูงหน่อย แต่ระยะยาวคุ้มทุนและกำไรเร็วกว่าเยอะ

- โครงสร้างด้านในท้องเรือ ก็จะมีการประสานกันแน่นหนาหลายชั้นหน่อย เพราะต้องการความแข็งแรงสูง มีผลกับความ “คม” ของเรือเวลาเลี้ยวเร็วๆ

- ชิ้นส่วนของ Jet Ski ที่ “อเมริกา” มาจ้างทำ อันนี้แหละ “โหด” ใช้ได้ เพราะมีสเป็กกำหนดอย่างเข้มงวด ชิ้นงานจะมีมุมต่างๆ ค่อนข้างเยอะ ทำให้ต้องใช้การจุ่มบ่อน้ำมันนำความร้อน ไม่งั้นไม่ทั่วถึงแน่ ชิ้นงานก็จะไม่แข็งแรงทั่วถึงกัน

- พอหงายขึ้นมา ก็จะเจอกับ “ตะเข็บ โค้ง ร่อง” ต่างๆ อันนี้จะเป็นมุมที่แคบและทำได้ยาก ต้องใช้เทคนิคต่างๆ เข้าช่วย

จักรยานโคตรซิ่ง คาร์บอนยกลำ

นอกจากเรือแล้ว ยังมี “จักรยานซิ่ง” เสือหมอบ ที่ AKANA ผลิตด้วยคาร์บอนไฟเบอร์ทั้งคัน นอกจาก “เฟรม” แล้ว ยังมี “วงล้อ” อีกต่างหาก ไม่ธรรมดาจริงๆ สำหรับการต่อยอดไปหาจักรยานได้ อย่าคิดว่าทำง่ายๆ นะครับ เพราะ “โครงจักรยาน” และ “วงล้อ” จะเป็นแบบ “กลวง” (Hollow) ซึ่งการขึ้นรูปแบบรีดปกตินั้นทำไม่ได้ แต่ทาง AKANA ก็ได้เปิดเผยเทคนิคพิเศษสำหรับงานแบบนี้กับเราได้ตามขั้นตอนนี้…

- ใช้ “ขี้ผึ้ง” กับ “ถุงละลาย” เป็นพระเอก : การขึ้นงานแบบ “ชิ้นงานกลวง” ตอนแรกเราก็ผลิต Mold ตามรูปทรงที่ต้องการก่อน แล้วจึง Lay ผ้าคาร์บอนเข้าไปใน Mold ส่วนด้านในที่เราต้องการให้กลวงนั้น ก็ต้อง “ยัดไส้” ด้วย “ขี้ผึ้ง” ตามขนาดที่ต้องการ โดยการกรอกขี้ผึ้งเข้าไปใน “ถุงละลาย” ก็เป็นถุงพลาสติกที่สามารถละลายได้ในความร้อน และมีความ “บาง” สุดๆ แทบจะไม่มีน้ำหนักเลย ตอนนี้เราก็จะได้ความกลวงและรูปทรงที่ต้องการแล้ว ยังมีขั้นตอนต่อไป…

- “ใช้น้ำมันนำความร้อน” ขึ้นรูป : หลังจากนั้นก็เอาชิ้นงานเข้าไปแช่ใน “บ่อน้ำมัน” ขนาดใหญ่ ด้านในบ่อจะมี “น้ำมันนำความร้อน” โดยใช้อุณหภูมิประมาณ 200 องศา เมื่อชิ้นงานแช่อยู่ในน้ำมัน ตัวน้ำมันจะสอดแทรกไปทุก “อณู” ของชิ้นงาน และจะ “นำความร้อน” ไปอย่างทั่วถึงทุกซอกมุม ทำให้ชิ้นงานคาร์บอนนั้น “แข็งแรงเสมอกันทุกจุด” ถ้าเทียบกับการใส่ “ตู้อบ” มันจะมีส่วนที่เข้าไม่ถึงตามซอกมุมต่างๆ ทำให้ชิ้นงานมีความ “เหลื่อมล้ำ” แถมยังใช้เวลานาน 8-9 ชั่วโมง จึงหันมาใช้น้ำมันนำความร้อนจะเวิร์กกว่า ส่วนขี้ผึ้ง เวลาร้อน มันก็จะกลายเป็นของเหลว และ “ขยายตัว” ไปเบ่งให้ผ้าคาร์บอนนั้นติดกับ Mold อย่างแน่นหนา ไม่มีฟองอากาศ หลังจากที่ได้ชิ้นงานสมบูรณ์แล้ว ก็สูบเอาขึ้ผึ้งเหลวออกไปเก็บไว้ใช้ต่อได้ ส่วนถุงพลาสติกมันก็จะละลายไป ไม่ต้องมานั่งแกะนั่งแงะกัน จึงเป็นขั้นตอนที่รวดเร็วและสะดวกมาก กินเวลาประมาณ 2 ชม. ถ้าเทียบกับการเข้าตู้อบในชิ้นงานแบบเดียวกัน…

- ใช้ “ทราย” ตกแต่งภายใน : ชิ้นงานภายในมันต้องมีร่องรอยไม่เรียบบ้าง เราคงไม่สามารถเอาเครื่องมือเข้าไปตกแต่งมันได้ทั่วถึงแน่ๆ จึงใช้วิธีบ้านๆ คือ “กรอกทราย” เข้าไปด้านใน และจะใช้เครื่องมือ “เขย่า” หรือ “หมุน” อย่างเช่น วงล้อ ทรายจะเข้าไป “ขัด” เก็บงาน ก็เหมือนกับการ “ยิงทราย” (Sand Blast) นั่นเอง เพียงแต่ไม่ได้ใช้แรงดันสูงเท่านั้นเอง พอได้ที่แล้วก็เป่าเอาทรายออกจากชิ้นงาน เป็นอันจบขั้นตอน…

- “หมอบซิ่ง” คาร์บอนทั้งลำเหมือนกัน ก็จะทำยากไปอีกแบบ เพราะตัวเฟรมและส่วนประกอบต่างๆ เป็นแบบ “กลวง” แทบทั้งหมด ไม่ใช่เป็นแบบ Sheet เหมือนทั่วไป

- เป็นการขึ้นรูปในแต่ละส่วน แล้วนำมา “สะเวิ้บ” กัน ไส้ในกลวงก็ใช้ขี้ผึ้งอย่างที่บอกไป แล้วก็ตกแต่งผิวด้านในด้วยทราย

- ในส่วนของ “ล้อจักรยาน” ทำได้ อันนี้ไม่ยาก สร้าง Mold ทรงกลมขึ้นมาก็ทำได้แล้ว

การพัฒนาอย่างไม่หยุดยั้ง ทำให้เกิดผลงานต่างๆ บนโลก

แม้ว่า “คาร์บอนไฟเบอร์” จะเกิดขึ้นบนโลกนี้มากว่า 100 ปีแล้วก็ตาม ในอดีต มันก็เป็นเรื่องที่ “ไกลตัว” พวกเรา เพราะมีราคาแพง ต้องนำเข้าอย่างเดียว จะเห็นได้ว่าของแต่งรถยุค 90 ถ้าเป็นคาร์บอนไฟเบอร์แท้ๆ จะมีราคาแพงมหาโหด จนเรียกว่าต้องมี “ลายคาร์บอน” ออกมาสนองความอยากในราคาที่ย่อมเยากว่า ปัจจุบันด้วยเทคโนโลยีที่กระจายไปทั่วโลก คาร์บอนไฟเบอร์จึงถูกนำไปใช้กันอย่างหลากหลาย นอกจากรถยนต์แล้ว ก็ยังมีอุปกรณ์อื่นๆ อีกมากมาย ที่ต้องการความเบา แข็งแรง ซึ่งตอนนี้ในเมืองไทยก็เป็นศูนย์ผลิตชิ้นงานคาร์บอนไฟเบอร์แหล่งใหญ่ จนเมืองนอกต้องมาจ้างเราทำ จากแต่ก่อนที่เราต้องไปซื้อเขา นับว่าเป็นการพัฒนาอันดีงามทั้งหมดเลยครับ…

- ก้านสูบของ “กระทิงโหด” สร้างจากคาร์บอนไฟเบอร์นะจ๊ะ ที่น้ำหนักหายไปจากก้านสูบโลหะกว่าครึ่ง !!!

- ห้องเครื่องของ HURACAN PERFORMANTE ก็ใช้แบบนี้แหละครับ เป็นเทคโนโลยีแนวใหม่ที่กำลังมา

Special Thanks

AKANA CARBON WIZARD & GP RACING : Facebook/AKANA & GP_RACING, Tel. 08-6340-5551